DMC 80 H linear 5 轴加工中心: 用DMG MORI的5轴技术加工全部工件

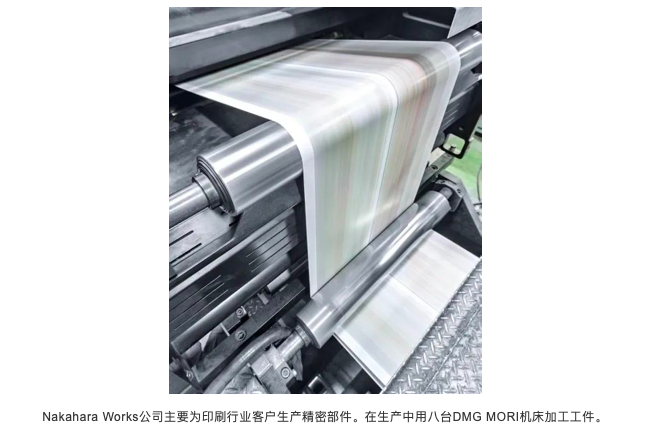

Nakahara Works公司创建于1948年,自1960年代以来始终专注于生产印刷机部件。随着报纸印刷量的不断增加,印刷滚筒成为该公司的核心业务。为应对经济危机和订单量下降,促进增长和开拓新业务,2008年以来Nakahara公司逐步将其生产工厂现代化。如今,加工车间共有八台DMG MORI机床,产品包括从第三代DMU 50到DMU 210 P。

Nakahara Works公司总裁Kenichi Nakahara在拜访DMG MORI位于伊贺的工厂后,决定引进5轴联动加工技术。“多面加工能力和高效工艺给我很留下深刻印象。”当时他认识到该技术可以让Nakahara Works长期获益。

DMG MORI的5轴加工技术提高生产力和精度

2016年,该公司安装了首台DMC 80 H linear 5 轴加工中心,提高工厂的生产力和精度。进而又相继购买了一些型号的机床,最近新安装了DMU 60 eVo linear,共有八台DMG MORI 5轴机床,用于加工广泛的工件。总经理儿子Kotaro Nakahara担任公司高级董事,他说:“第三代DMU 50是一款通用的紧凑型加工中心,适用于加工小型工件,DMU 210 P加工中心用于高效率地加工尺寸达2,100 × 2,100 × 1,250 mm和重量达8,000 kg的大型工件。”DMC 80 H linear高效率的排屑性能使其特别适用于高动态性能地加工复杂工件。“最初,我们希望用DMG MORI 5轴加工中心优化常规工件的加工。现在,我们也用该机床加工其他行业的工件。”

5轴加工中心本身说明问题。结构紧凑,第三代DMU 50加工中心的进给轴行程达650 × 520 × 475 mm和最大承重达300 kg。标配speedMASTER主轴,质保期长达36个月,能进行高性能地生产。摆动范围从−35°到+110°拥有更高灵活性。自带冷却系统,因此即使高难度工件也能确保其达到高精度。另一方面,Nakahara Works已有一台高稳定性的DMC 80 U duoBLOCK 5轴加工中心,用于高精度地铣削重量达1,400 kg的工件。全冷却的进给驱动,主轴热膨胀传感器(SGS)补偿主轴热膨胀,有效进行温度补偿,确保加工的高精度。