【KENNAMETAL】 肯纳钻头优势:HPX钻头为钢件加工刀具寿命设定了新的行业标杆

钢件材料被大量地用于汽车等各种工业应用中,因为应用体量巨大,所以切削刀具的寿命和加工能力就至关重要。然而在钢件的钻孔过程中,会出现以下的一些问题:

产生很强的机械载荷,

在钻肩和主切削刃出现崩刃现象

在对合金钢钻孔时出现积屑

从而,导致了孔壁表面质量差、孔径超差、刀具寿命差、单件成本高等一系列的问题。

那如何来解决这些问题?

答案来啦!

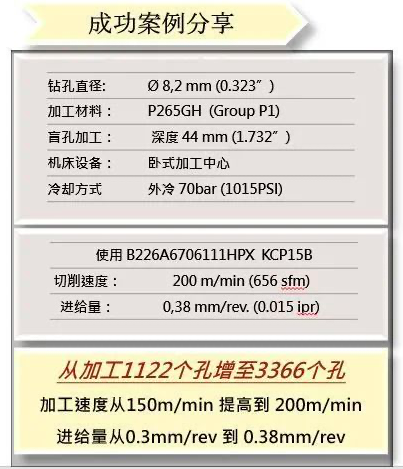

先来看以下的案例结果,使用HPX钻头后,生产效率及产量大幅提高!

肯纳推出HPX新一代高性能硬质合金钻头,是钢件加工应用的最佳选择。HPX钻头的创新设计帮助制造商轻松驾驭钢件钻孔工艺。

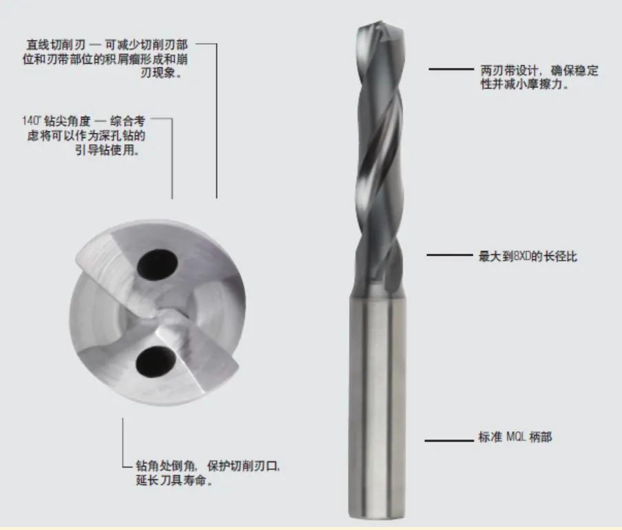

肯纳在HPX钻头的钻角处加入了一个微小的倒角处理,并使用直线切削刃,从而避免了该失效形式的发生。同时沿着排屑槽方向采用了圆形刃带的设计,有助于在减少摩擦的同时提高了钻头的稳定性。

HPX钻头的直刃设计有助于消除这些缺陷,但真正的关键是钻头的优化刃口处理。这种轻微的刃口处理和高度抛光的排屑槽进一步减少了引起积屑瘤的摩擦。

专门为钢件设计的KCP15B硬质合金基材和独家的多层AlTiN涂层,HPX钻头为大批量ISO-P钢件加工刀具设定了新的寿命标准。

产品经理弗兰克·马丁介绍:“HPX钻头可以在非常高的切削参数下进行工作。它更加耐久,切削力更低,能够形成质量更好的孔。对于一支钻头来说,你真的提不出更高要求了。”

HPX钻头可快速高效地钻出最大8 x D长径比的孔,与同类产品相比,即使在无润滑或最小量润滑(MQL)应用中,它也能为客户提升到两倍的刀具寿命,从而大幅提升产量。